31.12.2025 von Viktor Siebert

Reparatur eines FANUC Servo Amplifier A06B-6096-H207 mit CNC Alarm 401, VRDY OFF und sporadischer Motorunruhe

Der Auftrag kam mit einer Fehlerbeschreibung, wie sie in der Praxis oft unterschätzt wird. Der Kunde schrieb, dass der FANUC Servo A06B-6096-H207 zwar keinen aktiven Alarm zeigt, der Motor aber gelegentlich merkwürdige Geräusche macht, ein Brummen, manchmal leichte Vibration. Aus Sicht des Bedieners wirkt das häufig nicht wie ein großer Defekt, eher wie ein beginnendes Problem. Genau solche Symptome sind jedoch typisch für Grenzfälle, bei denen Regelgüte, Versorgung und Rückführung nicht mehr stabil zusammenarbeiten.

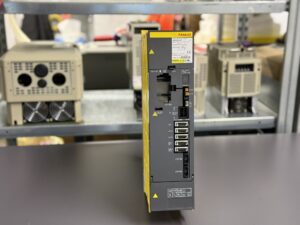

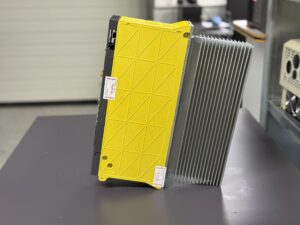

Im Wareneingang haben wir das Modul zunächst wie gewohnt dokumentiert, Typenschilddaten geprüft und eine Sichtkontrolle durchgeführt. Es handelte sich um ein FANUC Servo Amplifier Module A06B-6096-H207 mit DC Zwischenkreis Eingang 283 bis 325 V DC, Nennleistung 8,5 kW, maximaler Ausgangsspannung 230 V und zwei Achsausgängen mit 12,5 A und 18,7 A Nennstrom. Anschließend folgte die standardisierte Sicherheitsroutine, da Zwischenkreiskomponenten Energie speichern können. Erst nach definierter Entladezeit und Messkontrolle wurde das Gerät für die nächste Stufe freigegeben.

Der entscheidende Schritt war die Prüfung auf unserem FANUC Teststand. Ziel ist dabei, das Verhalten der Kundenmaschine so realistisch wie möglich nachzustellen, aber in einer kontrollierten Umgebung. Der Teststand umfasst eine stabile Zwischenkreisversorgung, definierte Freigabekette, passende Rückführung und eine CNC Umgebung, die Zustände wie VRDY konsequent bewertet. Bereits beim ersten Einschaltversuch kam der Fehler reproduzierbar und sofort: An der CNC erschien der Alarm 401 SERVO ALARM, X/Y AXIS VRDY OFF. Der Alarm stand unmittelbar an, bevor überhaupt eine sinnvolle Achsbewegung möglich war.

Interessant und für die Diagnose typisch war dabei, dass am Drive selbst kein eindeutiger Alarmcode angezeigt wurde. Die Anzeige zeigte keinen klassischen Fehler, obwohl die CNC VRDY als nicht vorhanden oder nicht stabil erkannte. Das ist in der Praxis erklärbar: VRDY ist eine Rückmeldung, die erst dann sauber gesetzt wird, wenn interne Startbedingungen erfüllt sind, Hilfsspannungen stabil sind und die Schutzlogik keinen unsicheren Zustand erkennt. Wenn genau diese Startbedingungen instabil sind, kann die CNC bereits mit VRDY OFF reagieren, obwohl der Verstärker selbst noch nicht in einen eindeutigen Alarmzustand mit klarer Codeanzeige übergeht.

Wir sind anschließend streng nach unseren Werkstattstandards vorgegangen. Zuerst wurden externe Ursachen ausgeschlossen, also Teststandverkabelung, Achszuordnung, Freigaben, Rückführung und Kontaktierung. Danach konzentrierte sich die Analyse auf die typischen Alterungspunkte, die solche Symptome auslösen können: instabile Hilfsspannungen, gealterte Zwischenkreiskomponenten, Precharge Pfad, Kontaktwiderstände, thermisch belastete Lötstellen und Verschmutzung im Kühlbereich. Gerade wenn ein Motor vorher bereits brummt oder vibriert, ist das oft ein Hinweis, dass die Stromregelung nicht mehr sauber arbeitet, weil Versorgung und Messung nicht stabil genug sind.

Da der Fehler am Teststand sofort reproduzierbar war und es sich um einen Fall mit klarer VRDY Problematik handelte, haben wir eine präventive Überholung nach unseren Standards durchgeführt. Dabei geht es nicht nur um die Beseitigung eines einzelnen Schadens, sondern um die Wiederherstellung der Stabilitätsreserven des Geräts.

Der Ablauf in der Werkstatt war wie folgt:

Zunächst wurde das Modul gereinigt, inklusive der Bereiche, in denen sich leitfähiger Staub und Ölnebel absetzen können. Anschließend wurden Baugruppen und Kontaktstellen geprüft, insbesondere im Bereich Versorgung, Zwischenkreis und Signalkonnektoren. Danach wurden alterskritische Komponenten nach Standard bewertet und präventiv ersetzt, vor allem in Bereichen, die für stabile Hilfsspannungen und sauberen Zwischenkreis entscheidend sind. Zusätzlich wurden thermisch belastete Lötstellen in typischen Lastbereichen nachgearbeitet und die Kühlung geprüft, damit der Verstärker im Dauerbetrieb wieder stabile Temperaturverhältnisse erreicht.

Nach dem Wiederaufbau folgte der wichtigste Teil, der Abschluss im Prüfstand. Wir haben das Gerät erneut in Betrieb genommen und zuerst die Startsequenz beobachtet. Dieses Mal setzte VRDY stabil, der CNC Alarm 401 blieb aus. Danach folgten definierte Bewegungszyklen, Lastsimulation und eine thermische Phase, um auch temperaturabhängige Effekte abzudecken. Besonders wichtig war dabei die Kontrolle des Motorlaufbildes: keine auffälligen Geräusche, keine untypischen Vibrationen, sauberer Regelverlauf im normalen Betriebsfenster.

Der Zeitpunkt passte auch symbolisch. Am Jahreswechsel zählt man oft rückwärts, draußen beginnt die laute Minute, und in der Werkstatt zählt man still eine andere Art von Sekunden. Stabilität der Versorgung, saubere Rückmeldung, wiederholbare Tests, dokumentierte Freigabe. Genau so soll ein Gerät das Haus verlassen, gerade wenn beim Kunden danach wieder Produktion anläuft.

Das Ergebnis war eindeutig: Nach der präventiven Überholung war der Fehler behoben, VRDY blieb stabil und der CNC Alarm trat im Teststand nicht mehr auf. Der Kunde erhält damit nicht nur eine kurzfristige Reparatur, sondern ein Modul, dessen kritische Alterungspunkte adressiert wurden, mit dem Ziel, Folgestillstände zu vermeiden und die Maschinenverfügbarkeit zu erhöhen. Gleichzeitig ist die Reparatur gegenüber einem Austausch oft die nachhaltigere Lösung, weil bestehende Systeme im Feld weiter betrieben werden können, ohne Umrüst und Parameterrisiken.

Präventive Maßnahmen für den Kunden

• Schaltschrankreinigung in festen Intervallen, je nach Umgebung alle 3 bis 6 Monate

• Luftführung und Filter prüfen, Wärmestau konsequent vermeiden

• Steckverbindungen und Schirmung prüfen, insbesondere Motorleistung und Rückführung

• Leitungsführung trennen, Leistung getrennt von Feedback, ausreichend Abstand und saubere Erdung

• Bei ersten Symptomen wie Brummen oder Vibration frühzeitig prüfen lassen, bevor VRDY Ausfälle entstehen

• Präventive Überholung bei älteren Modulen einplanen, um Alterung von Versorgungs und Zwischenkreisbereichen abzufangen

Fazit

Der Fall zeigt, dass ein fehlender Alarm am Drive nicht bedeutet, dass das System gesund ist. Die CNC kann mit VRDY OFF sofort reagieren, wenn Startbedingungen und interne Versorgungen nicht stabil sind. Durch reproduzierbaren Teststandbetrieb und eine präventive Überholung nach Standard konnte der FANUC A06B-6096-H207 wieder in einen stabilen Zustand gebracht werden, passend zum Neustart ins neue Jahr.

Weitere Informationen wie Preis, Lieferzeit zum: Fanuc A06B-6096-H207 Servo Drive Unit

Mehr Informationen zu unserer Fanuc -Reparaturkompetenz finden Sie hier: Fanuc Drive Reparatur bei Industrypart

📞 Kontaktieren Sie uns gerne, wenn Sie Fragen zu Ihrer Fanuc -Antriebstechnik haben.

Unser Team freut sich auf Ihre Anfrage!

Funktionsbeschreibung und technische Daten

| Parameter | Wert |

|---|

| Spannung | Eingang (DC Zwischenkreis): 283 bis 325 V DC |

| Strom | Nenn Ausgangsstrom: L Achse 12,5 A, M Achse 18,7 A |

| Leistung | Nennleistung: 8,5 kW |

| Gewicht | ca. 7 kg |

| Abmessungen | ca. 200 x 330 x 70 mm (H x B x T) |

| Typ | FANUC Servo Amplifier Module, 2 Achsen (L und M) |

| Kühlung | Kühlkörper, Schaltschrank Luftführung, temperaturabhängig, je nach Maschinenkonzept |

| Steuerung | FANUC CNC, Freigabekette mit Servo ON und Rückmeldung über VRDY (Servo Ready) |

| Hersteller | FANUC LTD, Japan |

| Produktionsjahr | nicht angegeben |

| Handbuchreferenz | B-65162 |

Quelle für Struktur und Vorgaben:

Einsatzumgebung & kompatible Geräte

Der FANUC Servo Amplifier A06B-6096-H207 ist ein zweiachsiges Servoverstärkermodul, das in CNC Werkzeugmaschinen eingesetzt wird, typischerweise in Bearbeitungszentren und Drehmaschinen. Durch die zwei Achsausgänge eignet sich das Modul häufig für Achskombinationen wie X und Y, abhängig von der Achsauslegung und Parametrierung der Maschine.

Typische Rahmenbedingungen in der Praxis:

• Versorgung über einen stabilen DC Zwischenkreis im Bereich 283 bis 325 V DC

• Saubere Schaltschrankluftführung, damit Kühlkörper und Leistungsteil nicht thermisch in den Grenzbereich geraten

• Korrekte Erdung und Schirmung, getrennte Führung von Leistungs und Geberleitungen

• Stabile Freigabesignale und eine sichere Rückmeldung der Bereitschaft, da die CNC die Achse nur freigibt, wenn VRDY zuverlässig anliegt

Kompatibel ist das Modul im typischen FANUC Umfeld mit passenden FANUC Servomotoren der entsprechenden Stromklasse und den dazugehörigen Rückführsystemen, je nach Maschinenvariante und Steuerungsgeneration.

Funktionsbeschreibung

Das Modul übernimmt die Leistungswandlung und Regelung für zwei Servoachsen. Der DC Zwischenkreis wird über eine getaktete Leistungselektronik in dreiphasige Motorströme umgesetzt, wodurch Drehmoment und Geschwindigkeit präzise geregelt werden können.

Wesentliche Funktionen im Feld:

• Stromregelung und Drehmomentbildung für ruhigen Lauf, auch bei dynamischen Bewegungen

• Überwachung von Zwischenkreis, Leistungsteil, Hilfsspannungen und Temperaturzuständen

• Handshake zur CNC über Freigabesignale und Rückmeldung der Betriebsbereitschaft

• Schutzfunktionen gegen Überlast, Überstrom, Übertemperatur und Versorgungsabweichungen

Wichtig für den Fehlerkontext: Die CNC bewertet VRDY sehr früh in der Startsequenz. Wenn interne Versorgungen oder Startbedingungen nicht stabil sind, kann die CNC bereits mit VRDY OFF reagieren, obwohl das Modul selbst keinen eindeutigen Alarmcode an der Anzeige ausgibt. Genau solche Grenzfälle zeigen sich häufig zuerst als Motorbrummen, leichte Vibration oder sporadische Unruhe, bevor ein klassischer Alarm reproduzierbar wird.

Alarmmeldungen & Troubleshooting

| Code | Fehlerbeschreibung | Ursache | Lösung |

|---|

| SV001 | Overload alarm | Dauerhafte Überlast, hohe Reibung, falsche Parametrierung, thermische Überlast | Mechanik prüfen, Lastprofil reduzieren, Kühlung verbessern, Parameter prüfen |

| SV003 | Abnormal current alarm | Kurzschluss, Isolationsproblem, Leistungsteil oder Strommessung instabil | Motor und Leitung isolationsmessen, Leistungsteil prüfen, Steckverbinder prüfen, Test unter Last durchführen |

| SV004 | DC link overvoltage | Hohe Rückspeisung, Bremswiderstand oder Regeneration fehlerhaft | Versorgung und Regeneration prüfen, Bremswiderstand prüfen, Decel Profile prüfen |

| SV005 | Precharge alarm (Series 15 A) | Vorladepfad erreicht Sollwert nicht, Bauteile gealtert | Precharge Kreis prüfen, Vorladung messen, präventive Instandsetzung |

| SV006 | Control power supply undervoltage, DC link undervoltage, power supply state alarm | Hilfsspannungen instabil, Zwischenkreis fällt ab | Hilfsspannungen messen, DC Zwischenkreis prüfen, Kontaktierung prüfen |

| SV015 | Feedback disconnected alarm | Geberleitung unterbrochen, Stecker lose, Versorgung gestört | Geberkabel und Stecker prüfen, Schirmung prüfen, ggf. Kabel ersetzen |

| SV023 | Fan stop alarm, overheat alarm | Kühlung unzureichend, Lüfterproblem, Luftweg blockiert | Luftwege reinigen, Lüfter prüfen, Schaltschrankklima prüfen |

| SV027 | Invalid servo parameter setting alarm | Parameter inkonsistent, Achsdaten falsch | Parameterstand prüfen, Backup einspielen, Achsdaten abgleichen |

| SV110 | α pulse coder error alarm | Rückführung fehlerhaft, Signalqualität schlecht, Störeinfluss | Schirmung, Erdung, Leitungsführung prüfen, Geber prüfen |

| SV114 | Rotation speed data error alarm | Drehzahldaten unplausibel, Feedbackproblem | Feedbackweg prüfen, Stecker und Kabel prüfen, Testlauf durchführen |

| SV115 | Pulse coder communication error alarm | Kommunikationsfehler Geber, Versorgung instabil | Versorgung und Stecker prüfen, Kabel tauschen, Störquellen reduzieren |

| SV116 | Precharge alarm (Series 15 B) | Vorladezweig oder Zwischenkreis gealtert | Precharge prüfen, Zwischenkreis bewerten, präventive Überholung |

| SV117 | Current conversion error alarm | Strommessung oder Analogteil instabil | Strommesspfade prüfen, Versorgungen prüfen, Gerät im Prüfstand verifizieren |

Diese Alarmübersicht basiert auf der bereitgestellten FANUC Liste für Series 15.

Bestandteile

| Baugruppe | Bezeichnung / Code | Funktion |

|---|

| Leistungsendstufe | IGBT Leistungsstufe | Erzeugt Motorströme aus dem DC Zwischenkreis |

| Gate Treiber | Treiberstufe | Ansteuerung der Leistungshalbleiter |

| Zwischenkreis | DC Link Kondensatoren | Energiespeicher und Ripple Glättung |

| Vorladeeinheit | Precharge Pfad | Begrenzung Einschaltstrom, kontrolliertes Laden |

| Steuerstromversorgung | internes Netzteil | Versorgung für Logik und Messung |

| Strommessung | Stromsensorik | Rückführung für Stromregelung und Schutz |

| Schnittstellen | Leistungs und Signalkonnektoren | Motor, Rückführung, Freigaben, VRDY |

| Kühlung | Kühlkörper und Luftführung | Abtransport der Verlustwärme |

| Statusanzeige | 7 Segment Anzeige | Status und Alarmcode Anzeige |