08.11.2025 von Viktor Siebert

Reparatur eines Okuma Servo Drive MIV0204-1-B1 mit Okuma-Bestellnummer 1006-2231

Das eingesandte Okuma Servo Drive MIV0204-1-B1 mit der Okuma-Bestellnummer 1006-2231 wurde in einer CNC-Maschine getestet. Beim Einschalten zeigte die CNC-Steuerung den Alarm 1151-03 „Alarm A“, während am Inverter selbst die 7-Segment-Anzeige „E.L.“ und „13“ im Wechsel blinkte. Laut dem MIV-Manual entspricht diese Anzeige einem Inverter Bridge Error (Alarm 13), was auf eine Störung innerhalb der Leistungsendstufe hinweist

Alarm 13 – Inverter Bridge Error

Die Fehlerursachen können sein:

- defekte Gate-Treiber oder Isolationsfehler zwischen Steuer- und Leistungsteil,

- Kurzschluss im IGBT-Power-Modul,

- beschädigte Gate-Signal-Leitung oder Unterbrechung in der Gate-Ansteuerung,

- Störung in der internen DC-Bus-Rückmeldung oder Überstromerkennung

Der Fehler wird typischerweise über den Fehlerstatus-Registerbereich erfasst und löst unmittelbar eine Abschaltung der Ansteuerung aus, um Folgeschäden an der Hauptendstufe zu verhindern.

Diagnose und Reparaturablauf

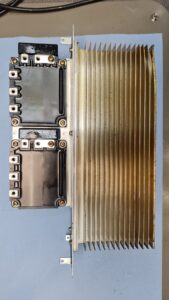

Nach dem Eingang wurde das Gerät zunächst visuell geprüft. Staubablagerungen im Bereich des Kühlkörpers und der Leistungsmodule deuteten auf thermische Belastung hin. Der 7-Segment-Fehler „E.L. 13“ konnte im Prüffeld bestätigt werden. Anschließend wurde das Gerät unter Laborbedingungen geöffnet und einer Detaildiagnose auf Platinenebene unterzogen.

- Primärprüfung des DC-Zwischenkreises

Der DC-Eingang (300 V) zeigte korrekte Werte. Die Zwischenkreisspannung war stabil, wodurch Fehler in der MPS/MPR-Versorgung ausgeschlossen werden konnten.

- Messung der Gate-Signal-Pegel

An den Gate-Ansteuerleitungen wurde festgestellt, dass ein Kanal kein korrektes PWM-Signal lieferte. Das betroffene Signal kam von der internen Treiberstufe zur zweiten Achse (M-Achse).

- Prüfung der Leistungs-IGBTs

Mittels Isolationstest und dynamischer Prüfung wurde eine Anomalie im Durchlassverhalten eines Transistorarms festgestellt. Ein Phasen-IGBT zeigte erhöhte Leckströme. Damit bestätigte sich der Fehler „Inverter Bridge Error“ auf Hardwareebene.

- Steuerplatine (ICBI Board)

Eine anschließende Funktionsprüfung ergab, dass die Gate-Ansteuerung aus dem ICBI-Board unregelmäßige Schaltflanken aufwies, verursacht durch ein beschädigtes Treiber-IC. Diese Baugruppe wurde in der Werkstatt vollständig überarbeitet.

- Komponentenaustausch und Testlauf

Nach Austausch des defekten Transistormoduls, der Gate-Treiber-Bauelemente und anschließender Reinigung wurde das Modul erneut aufgebaut, isolationsgeprüft und am originalen Testplatz mit zwei BL-MC-Servomotoren betrieben. Die Drive-Parameter blieben stabil, keine erneute Fehleranzeige trat auf. Der Test über mehrere Stunden bei thermischer Belastung verlief fehlerfrei.

Vorbeugende Maßnahmen

Bei der Analyse zeigte sich, dass die thermische Alterung der Leistungsmodule und unzureichende Wärmeabfuhr häufige Ursachen für den Alarm 13 sind. Daher werden im Rahmen jeder Überholung folgende präventive Arbeiten durchgeführt:

- Austausch der Leistungs-Halbleitermodule (IGBTs),

- Erneuerung aller Treiber- und Zwischenkreiskondensatoren,

- Reinigung und Neuverfugung der Wärmeleitverbindungen,

- Kontrolle der ±12 V- und +24 V-Hilfsspannungen,

- Endprüfung mit simuliertem Lastlauf über mehrere Stunden.

Fazit

Der Okuma-Inverter MIV0204-1-B1 konnte nach einer umfangreichen Reparatur wieder vollständig in Betrieb genommen werden. Der Fehler „E.L. 13“ (Inverter Bridge Error) war auf einen internen Defekt in der Leistungsendstufe und im Gate-Treiber zurückzuführen. Nach Austausch der betroffenen Baugruppen arbeitet die Einheit wieder stabil und wurde erfolgreich auf dem Prüfstand unter realer CNC-Belastung getestet.

Preis und Lieferzeit für Okuma Servo Drive MIV0204-1-B1 mit Okuma-Bestellnummer 1006-2231

Weitere Informationen zu unseren Okuma-Reparaturen finden Sie hier.

📞 Kontaktieren Sie uns gerne, wenn Sie Fragen zu Ihrer Okuma-Antriebstechnik haben. Unser erfahrenes Team steht Ihnen jederzeit mit Rat und Tat zur Seite.

Technische Spezifikationen Okuma MIV0204-1-B1

Hersteller: Okuma Corporation

Gerätetyp: MIV Servo Inverter Unit (Doppelachsenmodul)

Okuma-Bestellnummer: 1006-2231

Achsenanzahl: 2 (L-Achse 2.0 kW, M-Achse 4.0 kW)

Gesamtleistung: ca. 4 kW (kontinuierlich)

Versorgungsspannung: 300 V DC (vom MPS/MPR Power Supply Modul)

Steuerspannung: 24 V DC

Kompatible Motoren: Okuma BL- und PREX-Servomotoren

Anzeige: 7-Segment-LED (Status, Alarme, Warnungen)

Kommunikation: Servo Link, Encoder Link, Converter Link

Steuerplatine: ICBI Inverter Control Board (integriert)

Kühlung: Zwangsbelüftet mit Aluminiumkühlkörper

Bauweise: Aluminiumgehäuse, modular stapelbar

Treibertopologie: IGBT-Transistorbrücke mit Überstromschutz

Überwachung: DC-Zwischenkreisspannung, Phasenstrom, Gate-Signale, Temperatur

Typische Kombinationen

- MPS/MPR-Power Supply Unit (300 V DC)

- BL-MC- oder PREX-Motoren 2.0 – 4.0 kW

- OSP-U10/U100-Steuerung

Alarmliste – Okuma MIV-Serie (Auszug, relevant für MIV0204-1-B1)

| Nr. | Bezeichnung | Beschreibung / Bedeutung | Mögliche Maßnahmen |

|---|

| 01 | Power Supply Unit Error | Fehler im Netzteil (DC-Spannung, AC-Eingang, Überhitzung oder Steuerfehler) | Versorgungsspannung prüfen, ggf. MPS/MPR-Einheit ersetzen |

| 02 | Converter Link Error | Kommunikationsfehler mit dem Netzteil (Unterbrechung oder Timeout) | Link-Kabel prüfen, ggf. MIV- oder MPS/MPR-Modul austauschen |

| 03 | Inverter DC Bus Voltage Error | Zwischenkreisspannung zu hoch oder zu niedrig | Netzspannung prüfen, MIV- oder MPS/MPR-Modul tauschen |

| 04 | Motor Power Line Overcurrent | Überstrom im Motorstromkreis erkannt | Motor und Leitung prüfen, ggf. MIV ersetzen |

| 05 | Inverter Overheat | Übertemperatur am Kühlkörper | Umgebung und Kühlung prüfen, ggf. MIV austauschen |

| 06 | Inverter Overload | Elektronische Überlast (Thermoschutz aktiv) | Lastmoment reduzieren, Kühlung prüfen |

| 07 | Commercial Power Source Error | Netzspannung außerhalb Toleranz | Spannungsversorgung prüfen |

| 09 | Motor Winding Changeover Error | Fehler bei Motorwicklungs-Umschaltung | Schütz oder Verkabelung prüfen |

| 10 | Encoder Communication Error | Kommunikationsfehler Encoder ↔ Inverter | Encoder- oder Link-Kabel prüfen |

| 11 | Encoder Error | Motorgeber ohne Positionssignal | Encoder prüfen oder ersetzen |

| 12 | Encoder Initialization Error | Fehler bei der Initialisierung des Motorgebers | Verkabelung oder Encoder ersetzen |

| 13 | Inverter Bridge Error | Fehler in der Leistungsendstufe (Gate-Signal- oder Transistorfehler) | Leistungsteil prüfen, Gate-Treiber oder IGBT ersetzen |

| 14 | Motor Overcurrent Error | Überstrom im Leistungsteil erkannt | Motor oder Power-Stage prüfen |

| 20 | Motor Overheat | Motortemperatur zu hoch | Kühlung prüfen, Motor überprüfen |

| 21 | Servo Link Communication Error | Kommunikationsfehler mit der CNC-Steuerung | Link-Kabel prüfen, ggf. FCP-Board ersetzen |

| 22 | Servo Link Cable Breakage | Servo-Link-Kabel unterbrochen | Kabel ersetzen |

| 23 | Servo Link Protocol Error | Format- oder Timingfehler der Kommunikation | CNC-Software prüfen |

| 24 | Servo Data Error | Parameterdaten fehlerhaft | Servo-Daten prüfen, MIV ggf. tauschen |

| 31 | Speed Over | Drehzahl zu hoch | Antrieb prüfen |

| 32 | Speed Deviation Too Large | Abweichung zwischen Soll- und Ist-Geschwindigkeit zu groß | Lastmoment oder Encoder prüfen |

| 38 | Motor Overload (Thermal Relay) | Überlastschutz aktiviert | Drehmoment verringern |

| 40 | Tandem Control Communication Error | Kommunikationsfehler zwischen Master- und Slave-Achse | Link prüfen, MIV tauschen |

Technische Beschreibung und Funktionsweise

Der Okuma MIV0204-1-B1 ist ein Doppelachsen-Invertermodul, das im modularen MIV-Servo-System eingesetzt wird. Es versorgt zwei Achsen (L- und M-Achse) mit Nennleistungen von 2,0 kW bzw. 4,0 kW. Die Einheit wird über den 300 V-DC-Zwischenkreis gespeist, der von einer zentralen MPS/MPR-Power Supply Unit bereitgestellt wird. Die interne Steuerplatine (ICBI-Board) regelt den gesamten Motorstrom und kommuniziert über den Servolink mit der Maschinensteuerung.

Im Betrieb werden mehrere Spannungen erzeugt und überwacht:

- +24 V für Steuerlogik und Kommunikation

- ±12 V für interne Signalverarbeitung

- +5 V für Encoder-Versorgung

Alle Werte werden kontinuierlich von der Steuer-CPU überwacht. Bereits kleine Spannungsabweichungen oder Synchronisationsfehler im PWM-Signal führen zu Schutzabschaltungen.