02.10.2025 von Viktor Siebert

Reparatur-Story: Haas 93-32-5558B 40HP Vector Drive mit DC-Bus-Fehler

Symptome

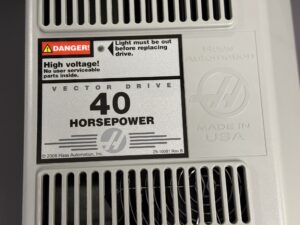

Ein Kunde sendete uns ein Haas 40HP Vector Drive (93-32-5558B) mit einem hartnäckigen Fehler ein, der sich über Wochen hinweg verschlimmert hatte.

Beim morgendlichen Einschalten der Maschine erschien regelmäßig die Meldung „649 / 292 DC Bus Fault“. Anfangs genügte es, einige Minuten zu warten, bis die Maschine wieder anlief. Doch mit der Zeit verschlimmerte sich die Situation so weit, dass der Kunde fast eine Stunde warten musste, bis er die Produktion fortsetzen konnte.

Für den Kunden war das nicht nur ein organisatorisches Problem, sondern auch ein klares Risiko für die Produktionssicherheit.

Hintergrund

Im Gespräch mit dem Kunden stellte sich heraus, dass er versucht hatte, den Fehler durch wiederholtes Aus- und Einschalten zu umgehen. In manchen Fällen startete die Maschine tatsächlich erneut, in anderen blieb der Fehler bestehen.

Doch genau dieses Vorgehen ist hochgefährlich: Wenn die Elektrolytkondensatoren im DC-Bus ihre Stabilität verlieren, können sie plötzlich explodieren. In solchen Fällen entstehen enorme Druckkräfte im Bauteil, die die Platine regelrecht zerreißen. Dabei kommt es zu massiver Rauchentwicklung, verkohlten Leiterbahnen und teilweise sogar verbrannten Gehäuseteilen. Häufig bleibt das Gerät danach irreparabel.

Ein solches Szenario hätte beim Kunden nicht nur zu einem Ausfall der Maschine, sondern auch zu potenziellen Sicherheitsrisiken in der Werkhalle geführt.

Analyse

Unsere Eingangsmessungen bestätigten die Vermutung: mehrere Elektrolytkondensatoren hatten ihre Kapazität weitgehend verloren. Der DC-Bus konnte nicht mehr stabil auf 335 VDC gehalten werden, die Spannung brach ein und löste die Schutzabschaltung aus.

Darüber hinaus fanden wir thermisch belastete Halbleiter, darunter Optokoppler, ISO-Amplifiers und Leistungstransistoren, die bereits erste Alterungserscheinungen zeigten. Die Kombination aus gealterten Kondensatoren und vorgeschädigten Halbleitern machte eine umfassende Instandsetzung erforderlich.

Reparaturprozess

Um den Vector Drive langfristig stabil und sicher wieder in Betrieb zu nehmen, führten wir eine vollständige Überholung durch:

- Komplette Reinigung des Geräts, inklusive Entfernung von Öl- und Metallpartikeln.

- Austausch der Leistungskondensatoren gegen hochwertige Industrieware mit erhöhter Spannungs- und Temperaturfestigkeit.

- Erneuerung thermisch belasteter Halbleiter wie Optokoppler, ISO-Amplifiers und Transistoren.

- Präventiver Lüftertausch, da die Kühlung eine der Hauptursachen für Folgeschäden ist.

- Überprüfung der REGEN-Widerstände auf korrekten Sollwert.

- Nacharbeit kritischer Lötstellen, um Kontaktprobleme auszuschließen.

- Isolationsprüfung als finaler Schritt zur Verifikation der elektrischen Sicherheit.

Testplatz

Im Anschluss wurde das Gerät auf unserem Teststand unter realistischen Bedingungen geprüft:

- Lastwechsel-Simulation von 0–100 % Leistung.

- Thermische Belastungstests über mehrere Stunden Dauerbetrieb.

- Überwachung der DC-Bus-Spannung mit Sollwert 335 VDC.

- Simulation von Fehlerzuständen, um die Schutzmechanismen zu validieren.

Der Vector Drive bestand alle Tests und zeigte wieder ein stabiles und zuverlässiges Verhalten.

Kundennutzen

Die Reparatur brachte für den Kunden entscheidende Vorteile:

- Produktionssicherheit: Kein unvorhersehbares Warten oder Stillstehen mehr.

- Kostenersparnis: Vermeidung eines teuren Neugeräts.

- Nachhaltigkeit: Wiederverwendung statt Entsorgung – Ressourcenschonung.

- Sicherer Betrieb: Kein Risiko mehr von Rauch, Feuer oder Totalausfall durch explodierende Kondensatoren.

Präventive Maßnahmen für den Kunden

- Regelmäßige Reinigung von Kühlkörpern und Lüfterkanälen.

- Lüfterwechsel alle 3–5 Jahre, auch ohne Symptome.

- Sichtprüfung von Steckverbindern auf Korrosion und Lockerung.

- Isolationsmessung der Motorleitungen einmal pro Jahr.

- Präventiver Tausch der Kondensatoren nach 7–10 Jahren empfohlen.

Fazit

Der Haas 40HP Vector Drive ist ein leistungsstarkes, aber sensibles Bauteil. Die Fallgeschichte zeigt eindrücklich, wie gefährlich ein Ignorieren von Fehlern sein kann: gealterte Elektrolytkondensatoren führen nicht nur zu Spannungsproblemen, sondern können bei Explosion die gesamte Platine zerstören und eine massive Rauchentwicklung verursachen.

Nur durch rechtzeitige Wartung, präventiven Austausch kritischer Komponenten und regelmäßige Prüfungen lässt sich ein solcher Totalausfall vermeiden. Prävention spart Kosten, schützt die Maschine und gewährleistet die Sicherheit im Betrieb.

Weitere Informationen zu unseren HAAS-Reparaturen finden Sie hier: HAAS Drives und Motoren

Zum erwähnten Drive: Haas 93-32-5558B 40HP Vector Drive

📞 Ihr habt Fragen oder ein defektes Gerät?

Meldet euch gerne direkt bei uns – wir helfen schnell, kompetent und lösungsorientiert.

Gerätedaten:

Technische Spezifikationen

| Merkmal | Wert |

|---|

| Hersteller | Haas Automation Inc. |

| Modell | 93-32-5558B 40 HP Vector Drive |

| Leistung | 40 HP ca. 29,8 kW |

| Eingang | AC 3 × 230 V 50 60 Hz Zuleitung vom Maschinentransformator an A B C Phasen Klemmen je nach Revision z. B. RVD an 5 6 7 |

| DC-Bus | ca. 320–340 VDC nominal ~335 VDC |

| Ausgang zum Spindelmotor | Dreiphasig PWM geregelter Wechselstrom |

| Versorgung Servo-Amps | über gemeinsamen DC-Bus |

| Kühlung | Zwangsbelüftet integrierter Lüfter |

| Schutzfunktionen | Übertemperatur Überstrom Überspannung Unterspannung Kurzschluss REGEN-Überwachung |

| Ansteuerung | Analoge Kommandos vom Maincon Mocon geschlossene Vektorregelung |

Einsatzumgebung & kompatible Geräte

- Typische Maschinen: CNC-Bearbeitungszentren, Drehmaschinen, Fräsmaschinen von Haas.

- Kompatible Steuerungen: Haas CNC-Steuerungen (Classic Haas Control, NGC).

- Kompatible Motoren: Haas Spindelmotoren (20–40 PS Leistungsklasse).

- Einsatzbereiche: Spindelantrieb, Energieversorgung der Achs-Servo-Verstärker, DC-Bus-Versorgung.

Funktionsbeschreibung

Der Haas Vector Drive ist das zentrale Leistungsmodul für den Spindelmotor und die Servoachsen. Er:

- wandelt die Eingangsspannung in eine stabile DC-Busspannung (ca. 335 VDC) um,

- liefert geregelte Leistung für die Spindel (bis 40 PS),

- versorgt die Servo-Amps mit Energie,

- verfügt über REGEN-Widerstände zur Rückspeiseenergie-Abführung bei Verzögerung,

- überwacht kontinuierlich Spannungen, Ströme und Temperaturen,

- gibt Fehler- und Statussignale an die I/O-Platine weiter.

Dank geschlossener Vektorregelung wird ein präzises Drehmoment- und Drehzahlverhalten erreicht, auch bei variabler Last.

Alarmmeldungen & Troubleshooting

| Code/Alarm | Beschreibung | Ursache | Lösung |

|---|

| 123 | Spindle Drive Fault | Kurzschluss oder Kabeldefekt | Kabel/Anschlüsse prüfen, Drive messen |

| 160 | Low Incoming AC Line Voltage | Netzspannung zu niedrig | Netzversorgung prüfen, Trafo-Taps einstellen |

| 292 | High Voltage Power Supply Fault | DC-Bus oder Netzteilproblem | DC-Bus-Spannung messen, Drive prüfen |

| 648 | DC Bus Shorted | Kurzschluss im Bus oder Verstärker | Achsverstärker einzeln prüfen |

| 647 | Regen Load Shorted | Defekt am REGEN-Widerstand | Widerstand prüfen (Soll 6–12 Ohm) |

| 200 | High Voltage Power Supply Overtemp | Lüfter/Kühlkörper defekt | Lüfter prüfen/tauschen |

| 2038 | Vector Drive Overtemp | Kühlung unzureichend | Lüfter prüfen, Staub entfernen |

| 4444 | Regen On Too Long | Übermäßige Rückspeisung | Mechanik/Verzögerungen prüfen |

| 2040 | Spindle Amplifier Short Circuit | Verstärkerdefekt | Achsverstärker messen |

| Orientation Fault | Spindelorientierung fehlerhaft | Unbalancierter Ausgang | Parameter & J3-Stecker prüfen |

Bestandteile

| Baugruppe | Funktion |

|---|

| Leistungsplatine | IGBT-Endstufe, Gleichrichter |

| Steuerplatine | Signalverarbeitung, Interface |

| REGEN-Widerstände | Energieabsorption bei Bremsvorgängen |

| Kühlkörper | Wärmeabfuhr für Leistungshalbleiter |

| Lüftereinheit | Zwangskühlung |

| DC-Bus-Kondensatoren | Energiepufferung |

| Steckverbinder | Netz, Motor, Steuerleitungen |